常見問題

全面解析不同材質的金屬材料的切削特性

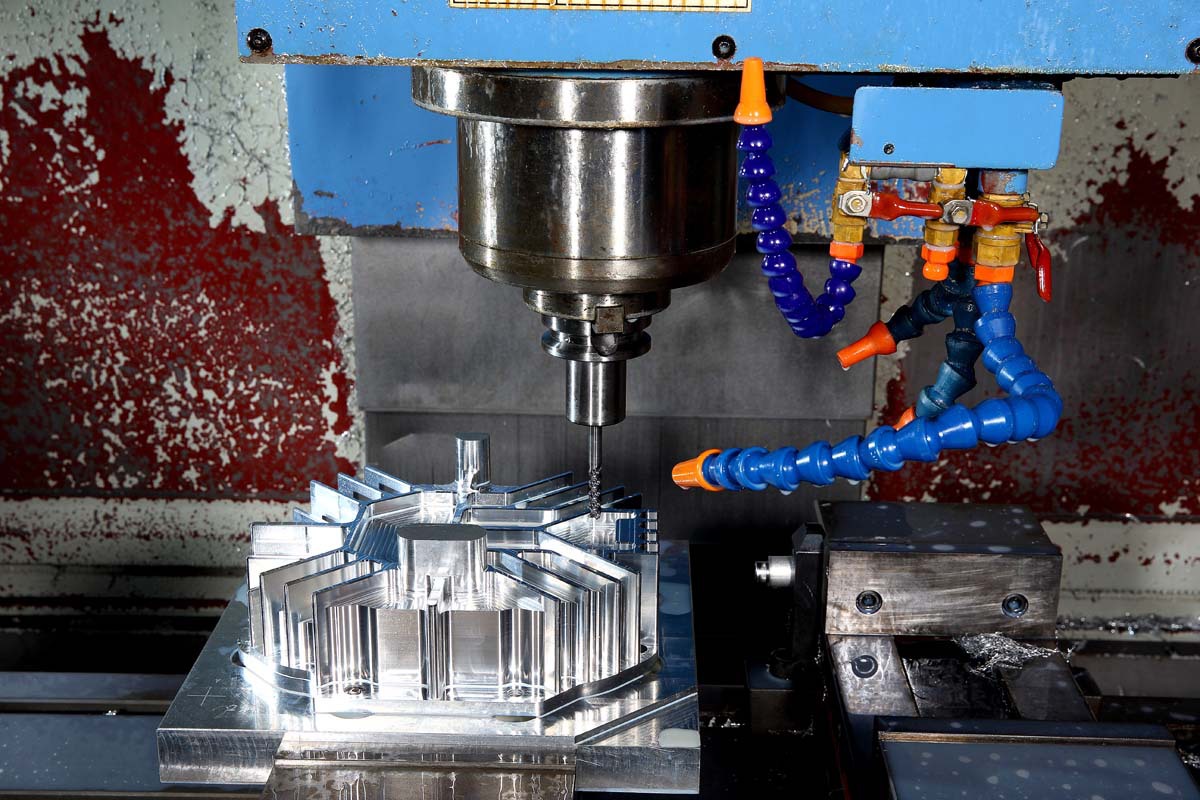

金屬切削工藝是機械制造中最主要的工藝方式,任何切削都必須具備三個基本要素:切削工具、工件和切削方式。隨著生產加工過程數控化和自動化的需要,超耐熱合金、鈦合金及含有碳纖維的復合材料等的出現,對金屬切削刀具提出了高可靠度、高精度、長壽命、快速轉位更換、斷屑良好等更高要求,刀具的熱硬性和刀具磨損問題成為關鍵。下面億達渤潤石簡單介紹下不同材質的金屬切削材料的特性:

一、不同金屬材料的成分性質

材料的化學成分和配比是影響材料的力學性能、物理性能、熱處理性能、金相組織和材料的切削加工性的根本因素。

(1)碳:材料含碳量的增加,其硬度和強度增加。

(2)鎳:鎳能提高材料的耐熱性,但使材料的導熱系數明顯下降;含有大量鎳的奧氏體鋼加工硬化嚴重。

(3)釩:隨著釩的含量的增加,材料的磨削性能變差。

(4)鉬:能提高材料的強度和韌性,但材料的導熱系數下降。

(5)鎢:能提高材料的熱強性和高溫強度及常溫硬度與強度。但使材料的導熱系數明顯下降。

(6)錳:能提高材料的硬度和強度,使材料的韌性下降。當錳含量過高時材料的切削加工性變差。

(7)硅:能使材料的導熱系數下降。

(8)鈦:鈦是易于形成碳化物的元素,其加工性也差。

二、切削不同材質的工藝特點

(1)復合材料的切削特點

碳纖維增強復合材料極為耐磨和強韌,因此難以使用常規銑削刀具。通過使用堅硬、鋒利且采用特殊表面鍍層的整體硬質合金銑刀,可以輕松應對。此外纖維含量和纖維方向也對工藝(決定切削速度、進給率和最佳刀具路徑)有著顯著的影響。

(2)鈦合金的切削特點

鈦合金具有較低可加工性能的主要因素是其較低的導熱性能、較高的粘著性和加工硬化等因素。針對鈦合金的刀具具有極佳的性能,但在處理多種不同材料時,其通用性可能較差。當工件幾何形狀極為復雜時,或如果需要大切深時,應使用整體硬質合金刀具。

(3)鉻鎳鐵合金的特點

鉻鎳鐵合金(鎳基高溫合金)是最難加工的材料。它們具有極低的導熱性和極高的應變硬化,甚至高于鈦合金。因此刀具傾角和材料的接觸時間越長,刀具發生的磨蝕就越大,為進一步降低刀具和鉻鎳鐵合金間的摩擦采用了氮化鋁鈦鍍層。該鍍層已進行了拋光擁有極其平滑精細的表面粗糙度。

三、切削不同材質的油品選用

(1)有色金屬切削油

銅、鋁合金以及切削有色金屬和輕金屬時,切削力和切削溫度都不高,可選用抗磨劑比例不高但具有良好的抗腐蝕性能的銅鋁合金專用切削油。

(2)鑄鐵切削油

鑄鐵加工時需選擇防銹功能強的切削油。鑄鐵與青銅等為脆性材料時,切削中常形成崩碎切屑,容易隨切削油到處流動,流入機床導軌之間造成部件損壞,可使用冷卻和清洗性能好的切削油并做好過濾工作。

(3)碳鋼切削油

碳鋼切削油在選用時首先應根據難易和給油方法及脫脂條件來決定較佳粘度,其次使用億達渤潤硫型切削油可以避免氯型切削油生銹的問題。

(4)不銹鋼切削油

不銹鋼是容易產生加工硬化的材料,要求使用油膜強度高、抗燒結性好的切削油。一般使用含有硫氯復合型添加劑的切削油,在保證極壓加工性能的同時,避免工件出現毛刺、刀具磨損等問題。

(5)合金鋼切削油

切削合金鋼、鈦合金時如果切削量較低、表面粗糙度要求較小,如拉削以及螺紋切削需要極壓性能優異的切削油,可選用硫化脂肪酸酯作為主要添加劑的極壓切削油。

以上就是常見材料切削工藝的和技術難點的全方位解析,隨著新型技術的廣泛使用,對汽車制造、機械設備、儀器儀表等行業的提供了廣闊的前景。億達渤潤石化是高端金屬加工油生產商,自主研發的切削油產品具有優異的極壓抗磨性能,可以有效的提高工件表面光潔度和加工效率,并且對人體、工件、設備、環境沒有危害,是國內眾多模具制造企業的指定合作伙伴,在實際應用中得到國內外客戶的一致好評。

以上便是全面解析不同材質的金屬材料的切削特性的介紹希望可以幫助到大家,更多的數控知識,請關注我們。

本文標題:全面解析不同材質的金屬材料的切削特性 地址:[ http://m.cjeh.cn/xinwenzixun/changjianwenti/3558.html ]

新聞資訊

- 數控車床加工雙頭螺栓10/15

- 數控車床哪個品牌好?性價比高03/24

- 適合數控機床加工的零件有哪些?02/05

- 車銑復合機床大概多少錢一臺?01/09

聯系我們

手機:13649862382

電話:13649862382

郵箱:226284020@qq.com

地址:東莞市大嶺山鎮顏屋村顏蓮路86號鑫峰科技園C棟一樓

微信咨詢:

226284020

226284020