常見問題

車床金屬切削加工工序的劃分要點有哪些?

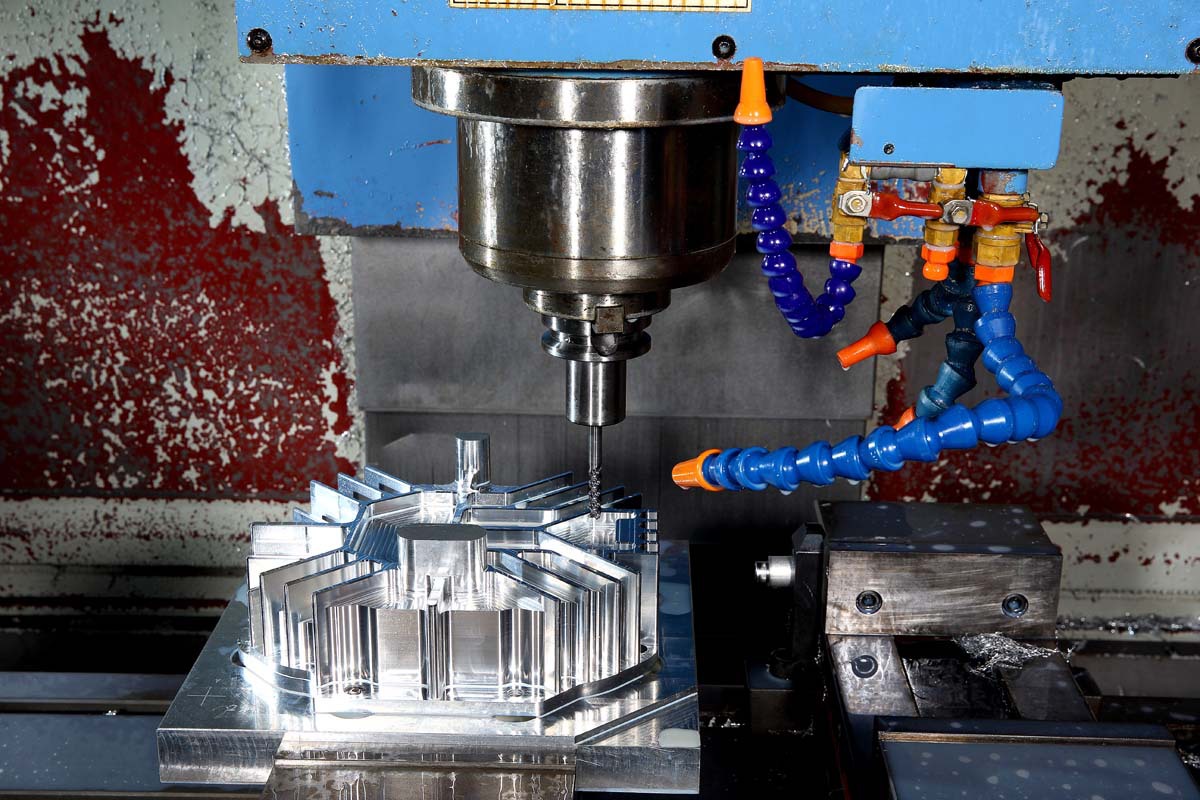

現代制造技術的發展及數控加工設備的廣泛使用,極大地推動了切削技術的進步。隨著生產加工過程數控化和自動化的需要,對金屬切削刀具提出了高可靠度、高精度、長壽命、快速轉位更換、斷屑良好等更高要求。根據不同加工特征設定合理的工序,對實現高度自動化切削加工或無人加工具有十分重要的意義。下面億達渤潤石化簡單介紹車床金屬切削的工序的劃分:

一、劃分加工階段的原因

(1)保證加工質量的需要在粗加工階段中,由于切除的金屬層較厚產生的切削力和切削熱都比較大,所需的夾緊力也大,因而工件會產生較大的彈性變形和內應力,從而造成較大的加工誤差和較大的表面粗糙度,需通過半精加工和精加工逐步減小切削用量、切削力和切削熱,逐步修正工件的變形提高加工精度。

(2)合理使用機床設備的需要粗加工時一般采用功率大,精度不高的高效率設備;精加工時采用高精度機床。這樣不但提高了粗加工的生產效率,而且也延長了高精度機床的使用壽命且可降低加工成本。

(3)便于熱處理工序的安排熱處理工序的插入自然地將機械加工工藝過程劃分為幾個階段。如在精密主軸加工中,在粗加工后進行去應力的時效處理,在半精加工后進行淬火處理,在精加工后進行冰冷及低溫回火處理,最后再進行光整加工處理。

(4)及時發現毛坯缺陷粗加工各表面后可及早發現毛坯的缺陷,及時修補或報廢,避免繼續加工而增加損失,而且精加工階段安排在最后,可保護精加工后的表面盡量不受損傷。

二、劃分車床切削加工階段

就是把整個工藝過程劃分成幾個階段,做到粗、精加工分開進行。模具的機械加工工藝過程一般可以劃分為以下幾個階段:

(1)粗加工階段該階段的主要任務是切除加工表面上的大部分余量,使毛坯的形狀和尺寸盡量接近成品。

(2)半精加工階段該階段的主要任務是使主要表面消除粗加工留下的誤差,為精加工做好必要的精度準備和余量準備;并完成次要表面的終加工,例如鉆孔、攻螺紋、銑鍵槽等。

(3)精加工階段該階段的主要任務是保證各主要表面達到圖紙規定的技術要求。

(4)光整加工階段對于尺寸精度和表面粗糙度要求特別高的表面,才安排光整加工。該階段的主要任務是提高被加工表面的尺寸精度和降低表面粗糙度,但一般不能糾正形狀誤差和位置誤差。

三、合理劃分車床切削工序

兩點說明將工藝過程劃分成幾個階段是對整個加工過程而言的,不能單純從某一表面的加工或某一工序的性質來判斷。

(1)工件的定位基準的加工總是優先安排,而在精加工階段中安排某些鉆孔之類的粗加工工序也是常有的,有時甚至是需要的。

(2)劃分加工階段也并不是絕對的。對于剮性好、加工精度要求不高或余量不大的工件就不必劃分加工階段。有些精度要求高的重型件,由于運輸安裝費時費工,一般也不劃分加工階段,而是在一次裝夾下完成全部粗加工和精加工任務。

(3)為減少夾緊變形對加工精度的影響,可在粗加工后松開夾緊機構,然后用較小的夾緊力重新夾緊工件,繼續進行精加工這對提高加工精度是有利的。

四、切削刀具的選用

刀具的選擇是數控加工工藝中的重要內容之一。加工刀具不僅影響機床的加工效率,而且直接影響零件的加工質量。由于數控機床的主軸轉速及范圍遠遠高于普通機床,而且主軸輸出功率較大,因此與傳統加工方法相比,對數控加工刀具提出了更高的要求,要求其具有精度高、強度大、剛性好和耐用度高等特點,而且要求尺寸穩定,安裝調整方便。

五、專用切削油的使用

一般為了工件成品的易清洗性,應根據加工的難易及脫脂條件來決定較佳粘度。某些工件原料因為和氯系添加劑會發生化學反應,所以在選用切削油時應注意可能發生白銹的問題,而使用含有硫氯復合型添加劑的切削油,在保證極壓加工性能的同時,避免工件出現毛刺、破裂等問題。

以上就是選用切削刀具時需要注意的問題,通過不斷的優化刀具、設備、系統和切削油來不斷的提升工藝。億達渤潤石化是高端金屬加工油生產商,自主研發的切削油系列產品采用硫化豬油和硫化脂肪酸酯為主劑配制而成,具有優異的極壓抗磨性能,可以有效保護車床刀具,提升工件表面光潔度,并且大幅度提高加工效率,在實際應用中得到了國內外客戶的一致好評。

以上便是車床金屬切削加工工序的劃分要點有哪些?的介紹希望可以幫助到大家,更多的數控知識,請關注我們。

本文標題:車床金屬切削加工工序的劃分要點有哪些? 地址:[ http://m.cjeh.cn/xinwenzixun/changjianwenti/3647.html ]

新聞資訊

- 數控車床加工雙頭螺栓10/15

- 數控車床哪個品牌好?性價比高03/24

- 適合數控機床加工的零件有哪些?02/05

- 車銑復合機床大概多少錢一臺?01/09

聯系我們

手機:13649862382

電話:13649862382

郵箱:226284020@qq.com

地址:東莞市大嶺山鎮顏屋村顏蓮路86號鑫峰科技園C棟一樓

微信咨詢:

226284020

226284020