常見問題

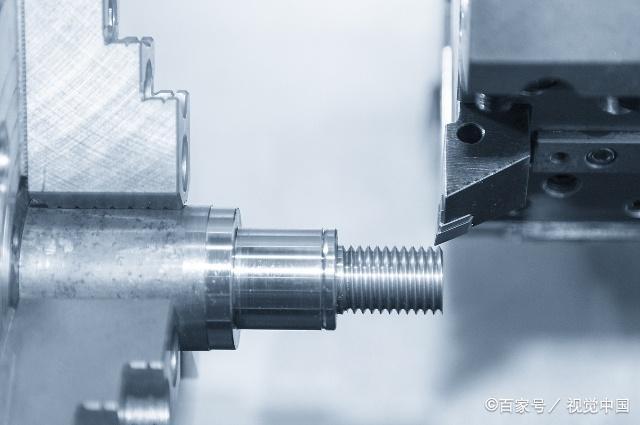

數控四軸加工中心應該如何對刀?最實用方法在

刀位點是刀具上的一個基準點,刀位點相對運動的軌道即加工道路,也稱編程軌道。

對刀是指數控操作員在啟動數控程序之前,通過必定的丈量手段,使刀位點與對刀點重合。可以用對刀儀對刀,其操作比較簡略,丈量數據也比較精確。還可以在數控機床上定位好夾具和安裝好零件之后,運用量塊、塞尺、千分表等,運用數控機床上的坐標對刀。關于操作者來說,判定對刀點將是非常重要的,會直接影響零件的加工精度和程序控制的精確性。在批出產進程中,更要考慮到對刀點的重復精度,操作者有必要加深對數控設備的了解,掌握更多的對刀技巧。

在機床上簡略找正,在加工中便于檢查,編程時便于核算,并且對刀過失小。

前進對刀的精確性和精度,即使零件要求精度不高或許程序要求不嚴厲,所選對刀部位的加工精度也應高于其他方位的加工精度。

對刀點盡或許與規劃基準或工藝基準一致,避免由于標準換算導致對刀精度甚 至加工精度下降,增加數控程序或零件數控加工的難度。

對刀點的精度既取決于數控設備的精度,也取決于零件加工的要求,人工檢查對刀精度以前進零件數控加工的質量。尤其在批出產中要考慮到對刀點的重復精度,該精度可用對刀點相對機床原點的坐標值來進行校核。

關于數控車床或車銑加工中心類數控設備,由于中心方位(X0,Y0,A0)已有數控設備判定,判定軸向方位即可判定整個加工坐標系。因此,只需求判定軸向(Z0或相對方位)的某個端面作為對刀點即可。

關于四軸或五軸數控設備,增加了第4、第5個旋轉軸,同三坐標數控設備選擇對刀點類似,由于設備愈加凌亂,一同數控系統智能化,供給了更多的對刀方法,需求根據具體數控設備和具體加工零件判定對刀點相對機床坐標系的坐標聯絡可以簡略地設定為互相關聯,如對刀點的坐標為(X0,Y0,Z0),同加工坐標系的聯絡可以定義為(X0+Xr,Y0+Yr,Z0+Zr),加工坐標系G54、G55、G56、G57等,只需通過控制面板或其他方法輸入即可。這種方法非常活絡,技巧性很強,為后續數控加工帶來很大便利。

(3)磕碰發生的最主要的原因:

b.對工件的標準和其他相關的幾許標準輸入差錯以及工件的初始方位定位差錯;

所以操作者要特別注意機床在履行程序的初始階段和機床在替換刀具的時分,此刻一旦程序修改差錯,刀具的直徑和長度輸入差錯,那么就很簡略發生磕碰。

為了避免上述磕碰,數控操作者在操作機床時,要充分發揮五官的功用,調查機床有無反常動作,有無火花,有無噪音和反常的響動,有無轟動,有無焦味。發現反常情況應立即間斷程序,待機床問題解決后,機床才干繼續作業。

文章由:數控車床http://m.cjeh.cn/東莞市周氏數控設備有限公司整理提供,此文觀點不代表本站觀點

以上便是數控四軸加工中心應該如何對刀?最實用方法在的介紹希望可以幫助到大家,更多的數控知識,請關注我們。

本文標題:數控四軸加工中心應該如何對刀?最實用方法在 地址:[ http://m.cjeh.cn/xinwenzixun/changjianwenti/723.html ]

新聞資訊

- 數控車床加工雙頭螺栓10/15

- 數控車床哪個品牌好?性價比高03/24

- 適合數控機床加工的零件有哪些?02/05

- 車銑復合機床大概多少錢一臺?01/09

聯系我們

手機:13649862382

電話:13649862382

郵箱:226284020@qq.com

地址:東莞市大嶺山鎮顏屋村顏蓮路86號鑫峰科技園C棟一樓

微信咨詢:

226284020

226284020